视频展示:

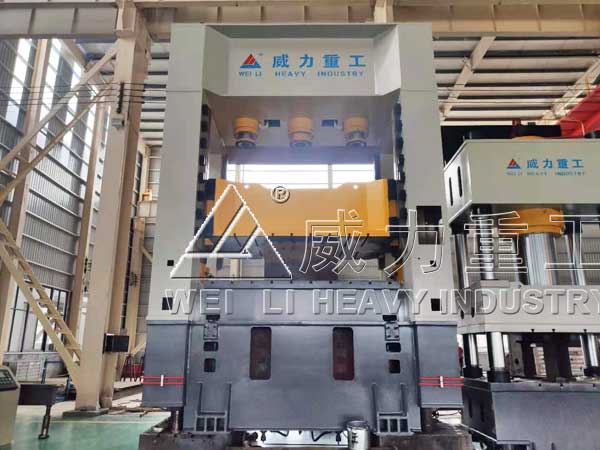

多向锻造液压机也称为多向模锻液压机,有四柱式、框架式两种结构,四柱式结构简单,经济,实用;框架式结构刚性好,精度高,抗偏载能力强。不同的锻造件选用不同的机型,从我们山东威力重工设计制造经验上看,在多向锻造液压机中,选用框架式结构的客户居多些,以因为框架式多向锻造液压机刚性好,强度高,而锻造就是需要这样的机设备。

多向锻造液压机也称为多向模锻液压机,有四柱式、框架式两种结构,四柱式结构简单,经济,实用;框架式结构刚性好,精度高,抗偏载能力强。不同的锻造件选用不同的机型,从我们山东威力重工设计制造经验上看,在多向锻造液压机中,选用框架式结构的客户居多些,以因为框架式多向锻造液压机刚性好,强度高,而锻造就是需要这样的机设备。

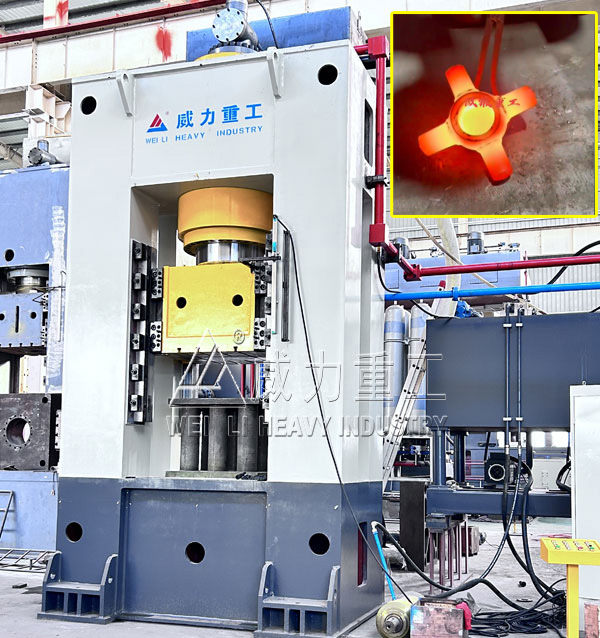

多向模锻技术是一种先进精密、节能省材的锻造技术,主要用于汽车、机械、石油化工、锅炉制造、航空航天、船舶等行业多面体结构件的一次成形,可显著提高零件强度,降低生产成本,促进零件轻量化。由于其技术及装备要求较高,至今只有少数国外公司掌握,并垄断着大型核电、航空航天、石油化工等多向模锻件的生产。本文介绍的多向模锻设备能一次锻造完成三通阀体整体结构,包括三向法兰、三向内孔,且不需要余料飞边,克服了现有技术的缺陷,有效提高原材料利用率20%以上,提高机械加工效率60%以上,还实现了金属全纤维锻造成形,提高了产品综合机械性能和质量。

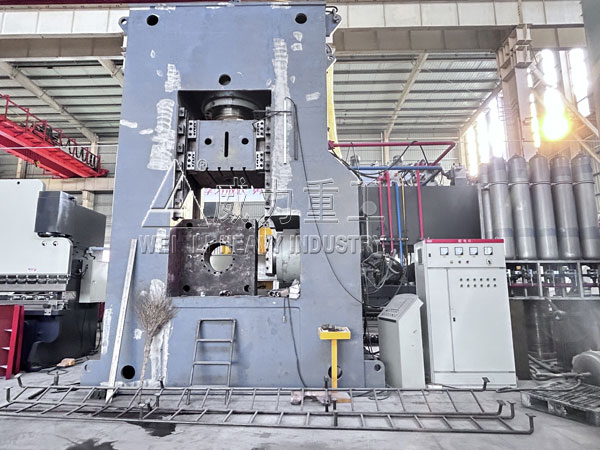

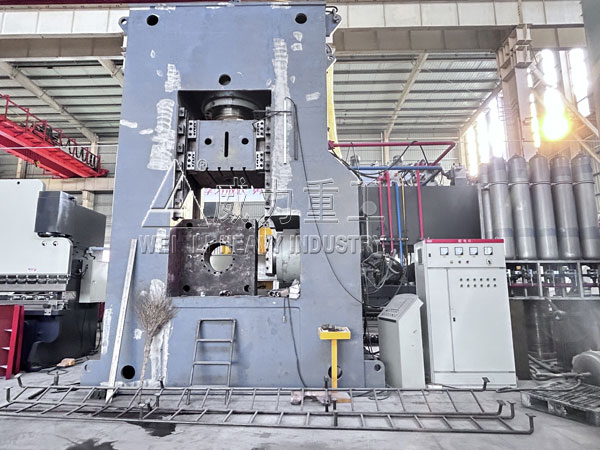

文中介绍的是公司生产的一款2000吨多向锻造框架液压机(模锻),专门用于不锈钢法兰盘的生产制造。适用于金属的冷、热锻压成型,亦可适用于各种可塑材料的压制工艺,可完成自由锻压、模锻成型等工艺。主缸立缸吨位为1200吨,侧缸吨位是800吨,整机的总吨位是2000吨,所以被叫做多向锻造液压机,液压机为整体框架式结构,滑块四角装有可调的导向块,导板采用铜基复合材料,保证润滑和耐磨性能良好,与支柱上的导轨组成四角八面90度导轨,保证滑块导向精度。

2000吨多向锻造框架液压机(模锻)的优点:

1、新型框架式锻造液压机振动和噪声较小,不会扰民,满足环保的要求;

2、效率高,特别是镦粗时,效率比锻锤要高很多倍;

3、价格低,同当量的锻造液压机价格比锻锤要低很多。

4、基础造价低,比锻锤的基础费用要节约一半以上,厂房也不要求防震。

5、锻出的工件内外组合均匀性好,质量可靠,缺陷少。

2000吨多向锻造框架液压机(模锻)的组成结构:

1、机身:计算机优化结构设计,整体框架式结构,工作台面小,机身强度高,具有很好的经济实用性。

2、主缸:2000吨多向锻造框架液压机(模锻)的油缸为45#钢,采用锻造经处理后加工,延长机器的使用寿命。活动梁板二段速度控制:空载快速、慢速靠模拉深,对于产品的出产成功率大大提高,降低产品废品率。

3、液压系统:采用大流量插装阀,在泵的进油口设吸油滤器,以防杂质进入液压系统,以确保油路的正常运行;系统中有油温油位显示。

4、空气滤清等装置;油箱为钢板焊接结构,底部备有放油和排污的螺塞;插入式液压电机,降低车间噪音。

5、电器系统:2000吨多向锻造框架液压机(模锻)设有独立的电气控制箱,集中控制整个机器的运转。设备配有光电保护装置和急停按钮,确保作业时人员和设备的安全。

6、操作系统:采用PLC编程系统实现自动和半自动两种操作方式自由切换,方便设备维护;可任意调节2000吨多向锻造框架液压机(模锻)运转速度和主缸压力;满足生产时定程、定压的工艺要求。

多向模锻生产工艺流程如下:

原材料(棒料)按尺寸下料→坯料加热→上模具合模→左、右、后压头带动左、右、后挤压杆同步向中心挤压→左、右、后压头带动挤压杆挤压到设定位置→左、右、后压头退回→上压头带动上模退回→取出成品→精密机加工切除余料。

维修保养方案:

为了保证2000吨多向锻造框架液压机的正常运行,需要进行定期的维修和保养。以下是2000吨多向锻造框架液压机(模锻)的维修保养方案:

1、定期检查液压系统:液压系统是大型锻造压力机的核心部件,需要定期检查和保养。检查液压油是否充足,是否需要更换,检查油路是否有泄漏等。

2、定期检查电气系统:电气系统也是大型锻造压力机的重要部分,需要定期检查电气线路和电气元件是否正常运行,是否需要更换。

3、保持机身清洁:保持机身清洁,防止灰尘和杂物进入机身内部,影响2000吨多向锻造框架液压机(模锻)正常运行。

4、定期检查活塞和模具:检查活塞和模具是否有损坏或磨损现象,及时更换或修理。

5、定期润滑:定期给机器加润滑油,保持机器的润滑和减少磨损。

上一篇:上一篇:1200吨框架式锻造液压机-1200吨框架式油压机

下一篇:下一篇:1600吨万向节十字轴锻造液液压机(多向模锻成型)

相关产品: